消失模铸造工艺是全球公认的近净成型工艺,可以通过集成一体化的铸件设计和轻量化设计来降低成本。-Marshall Miller, 美国Flowe Serve公司。

1958年首次在铸造中使用泡沫模型。尽管消失模铸造工艺并没有像粘土砂、金属型、或者压铸工艺那样得到广泛应用,但它在使用精密的模具生产复杂形状的铸件方面有其特有的优势,甚至于直接使用机加工的泡沫模型来进行无模铸造,这在其他工艺当中是无法想象的。

消失模铸造工艺的制造单元通常占地面积较小,这使它可以作为铸造厂的主营铸造工艺之外的一个补充。

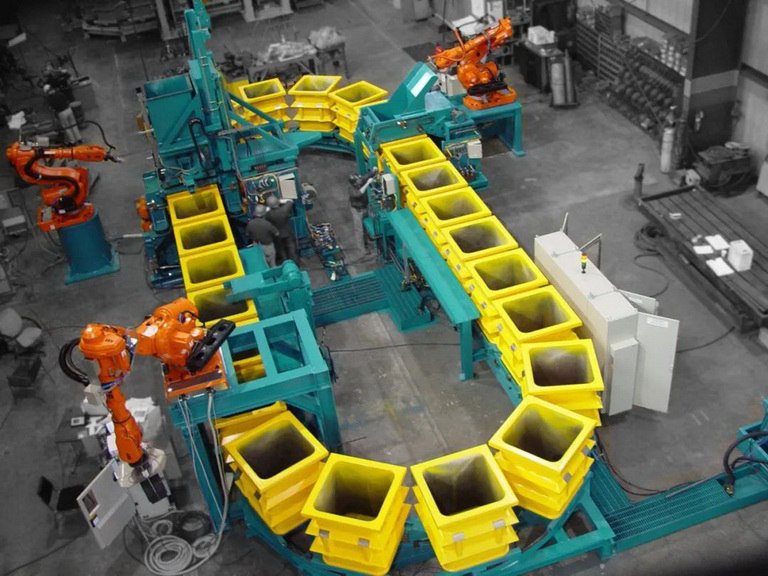

一个自动化消失模铸造的单元(美国Vulcan公司供图)

消失模铸造工艺很容易打入一个新市场。相对于其他铸造工艺的铸件设计而言,比如砂型铸造,有许多闲置。因为绝大多数铸造工艺需要能够重复使用的、浇注之前可以从砂型中取出的模具或者型板。这在设计产品的模具或者型板的布局结构的时候就需要考虑进去。相反,消失模铸造工艺中,泡沫模型保留在砂型当中并不需要取出,在浇注过程中直接气化消失,这就为产品的结构设计消除了许多限制。

消失模铸造工艺中,EPS或者共聚料在铝合金模具当中发泡成型,得到一个个的泡沫模片,进而粘接成为一个完整的泡沫模型,再组装上对应的浇注系统就成为了模串。进行浸涂,烘干,放入砂箱当中,加入无任何粘结剂的干砂,震实。浇入金属液,泡沫模型气化,就得到了所需的铸件。

借助于消失模铸造中泡沫可粘接组装的优势,就有可能实现减重,镶嵌件直接铸进去,多个部件集成一体铸造等等。更有甚者,可以实现其他铸造工艺所不可想象的带有复杂形状的铸件。例如,工程师可以采用少或者无拔模斜度的设计,以实现铸件上更均匀的壁厚,更好的表面光洁度。

尽管消失模铸造工艺成本比其他工艺更高一些,但是随时间发展,整体而言,会降低成本。比如,考虑到在铸造和机加工工序当中的劳动力成本的节约,以及模具费用的节约等等。

优势

与其他铸造工艺相比,消失模铸造工艺有其独特的优势。

消失模铸造工艺可以自由设计带有复杂内腔的铸件,这类铸件使用其他铸造工艺很难实现或者根本无法实现,这对于很多选择消失模铸造工艺的用户而言,是******的吸引力所在。这对于部件的集成设计,以消除后续的清理打磨和机加工工序是非常有用的。

对于下面这个碾米机的辊子来说,消失模铸造工艺是其唯一的选择。这个产品带有倒钩的齿尖,而且齿的下面还带有凹坑。起初,该铸造厂使用机加工的泡沫模型试铸了原型样品,以证明他们有能力生产这样的产品。

然而,消失模铸造工艺也不一定非要在复杂产品上才能发挥优势。比如,某个形状相当简单的带有泄油口的零部件,起初是用砂型铸造工艺生产的,使用砂型来成型泄油口。这个产品在加工的时候出现了问题,由于泄油口堵塞造成的废品率举高不下。将其转换为消失模铸造工艺生产后,这个问题迎刃而解,其生产成本也比砂型铸造更低。

除掉在设计方面的优势,消失模铸造还有在工艺上的优势。典型的消失模铸造生产线通常大约只有30米长。这种相当紧凑,通常也高度自动化的工艺,非常适合单一产品的大批量生产。而且,工艺控制也比较简单。某些世界上比较大的消失模铸造厂,都有能力自行设计和建造属于自己的消失模铸造系统,相当简单,但是很高效。

与砂型铸造的衡量基准相比较,消失模铸造工艺更加节能,提高了劳动生产率和材料利用率,减少了库存,减少了废品率,提高了安全性。消失模铸造模具可以使用40万-75万模次。在消失模铸铁工厂里,交货期通常为4周,因为泡沫模型可以存放很久,模串随用随取。砂芯和砂型则不需要提前生产来备用。

工艺上的这些优势带来了生产成本上的优势。消失模模具的寿命更长,劳动力成本更低,型砂无任何粘结剂,便于回收重复使用,从而消除了型砂回收使用的问题。消失模铸件后期主要只是去掉浇冒口即可,并不存在飞边毛刺,从而减少了打磨的工作量,节约了成本。综上所述,消失模铸造工艺是一种高产出低能耗的铸造工艺。

消失模铸造工艺中,没有粘结剂带来的缺陷,长期的可重复性,没有砂型缺陷,没有错箱的风险,铸件尺寸公差较小,极佳的铸件表面,提高了打压件的合格率,等等,这些都提高了铸件的质量。

谈谈消失模模具的成本

关于消失模铸造工艺,其劣势之一就在于模具成本过高。汽车工业的产品用量巨大,所以相关企业对模具的成本并不敏感。然而,其他很多客户都对高昂的模具成本望而却步。

由美国铸造协会AFS赞助的一项研究项目,旨在探索如何降低模具的成本来使消失模铸造工艺能够与典型的自动化双面模板砂型生产线相比更有竞争力。第一次3D打印铝合金功能验证性模具,降低了一半的生产成本。现在,美国铸造协会AFS赞助打印钛合金的验证性消失模模具,以期望消除应力开裂与腐蚀开裂。

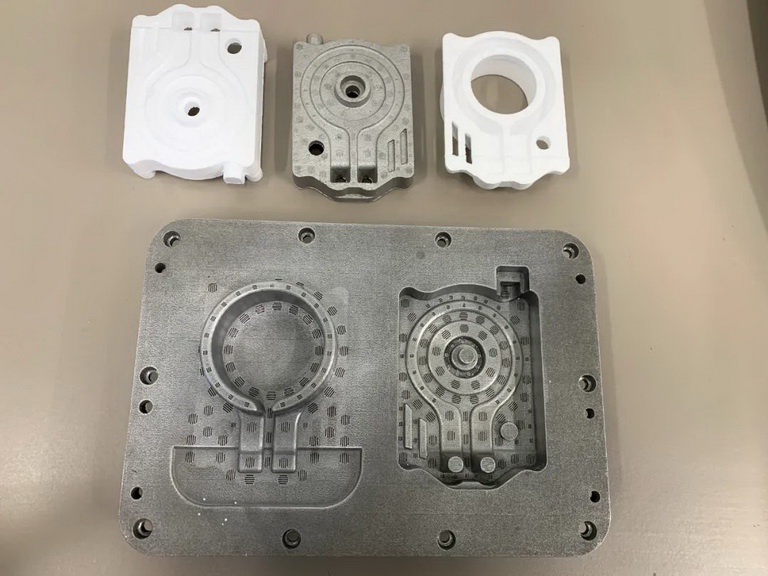

直接3D打印的铝合金消失模模具

这个项目需要使用3D打印的消失模模具进行生产测试,并发泡模样。首先,这个项目使用激光打印生产了一块750px*1000px的铝合金模具。基于初步的测试结果,使用这种方式生产的模具会减少50%的成本。

更进一步,研发团队使用软件重新设计了模具,并减少了一半的壁厚。他们通过添加肋板来提高强度。这些在泡沫模样成型的过程中并没有不良的影响。

同样的软件也被用来进行热传导******化的分析,并减少循环时间。目标是,相比于传统的成型过程,减少一半的循环时间。模拟仿真确保不会失去模具的强度。钛合金模具现在也在被设计用来进行3D打印。

美国铸造协会AFS也在联合开发用不同材料打印的消失模模具。目的使生产消失模模具的成本降低到传统模具成本的25%。此项目也使用同样的软件来规划增材制造的工艺。

为了更多的降低进入消失模工艺的门槛,研究人员也在寻找不依赖模具的直接打印消失模模样的方法。如果实现,就可以几个小时内在没有昂贵成型设备的条件下完成消失模铸件的生产。试验性质的,工业上已经成功生产了铜、铝合金、球墨铸铁与灰铸铁的产品,接下来会测试生产碳钢与不锈钢。

一个包含7个相互独立的油路的复杂的机油过滤器铸件。早期的设计要简单的多,但是消失模铸造工艺允许添加更多的油路以实现更好的过滤效果。随着产品结构设计的迭代升级,越来越多的产品特征和油路被集成到一体,形成了最终的铸件产品。消失模铸造工艺为这些更改的实施提供了******的设计弹性。

为什么选择消失模铸造工艺?

1)不受限制的设计自由度。产品设计工程师可以创造用由其他铸造工艺无法生产的零部件,可以设计无拔模斜度,甚至倒扣的形状;

2)铸件壁厚均匀一致;

3)消除组件/零件-合并,集成设计;

4)泡沫模具的磨损很低。泡沫珠粒不会磨损模具,因此确保了模样的精确尺寸。

5)近净成型,无需或者少量的机械加工;

6)形状简单的零件也适合此工艺;

7)大型铸件的生产,无需木模;

8)过程控制简单;

9)降低人工成本,减少机加工,无需高额的投资,节能环保;

10)适应多种材质,比如铸铁,铸钢,青铜与铝合金。

MILAN.COM 版权所有鲁ICP备16032891号